一、研究背景

随着电子产品对小型化、高集成度的需求增加,电解铜箔在电子领域的应用日益广泛。然而,电解铜箔在使用过程中可能出现剥离现象,导致电路板的损坏和性能下降。为了提高电解铜箔的抗剥离强度,需要深入研究影响其剥离特性的关键因素。

影响铜箔抗剥离强度的主要因素可由弹性定律表述如下:

式中: y0—变形树脂层的厚度

σN—树脂的抗拉强度

δ—铜箔厚度

E—铜箔的模量

Y—树脂的模量

P—铜箔剥离强度

由上式可以看出:影响电解铜箔抗剥离强度的因素除了电解铜箔的模量和厚度外,还有粘结剂(硅烷偶联剂)的抗拉强度、模量和厚度,即电解铜箔的抗剥离强度受自身和硅烷偶联剂两方面影响。电解铜箔的生产过程主要分为生箔和后处理两个阶段。因此,本文从生箔、表处粗化层、硅烷三方面来分析电解铜箔抗剥离强度的影响因素。

抗剥离强度计算公式:

Lm:最小负荷,单位是牛,N;

Ws:被测样条宽度,单位是毫米,mm。

图1 抗剥离拉伸示意图

二、生箔对抗剥离强度影响

生箔结晶状况的好坏直接影响电解铜箔的抗剥离强度,生箔晶粒越致密、大小越均匀,其抗剥离强度就越高。生箔晶粒一般每平方英尺上有4.5×107个,毛面粗糙度Rz为5μm左右。影响生箔结晶状况的因素主要有两个方面:一是阴极辊表面状况,阴极辊表面材质多为钛,其晶粒细密度决定生箔晶粒的大小和均匀性;二是电解液中的添加剂,添加剂配方和使用方法也对生箔质量和稳定性有显著影响,合理调整添加剂配方并均匀加入,可保证生箔晶粒细致均匀。

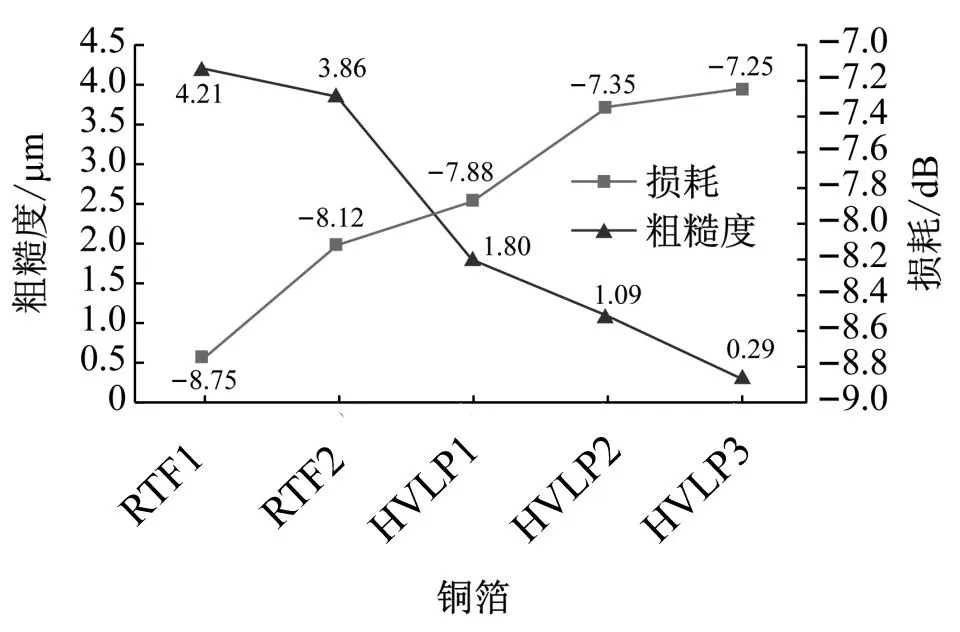

三、表处粗化层对抗剥离强度的影响

表处粗化层是为了保证电解铜箔与基材之间具有较高的结合力。粗化层处理包括粗化和固化两个过程。粗化处理时,电解液应控制较低的含铜量及较高的含酸量,通过电解作用,在电解铜箔表面发生铜沉积,形成粗大的粒状和树枝状结晶,获得较高展开度的粗糙面,达到高比表面积。固化处理就是在粗化层的瘤状颗粒间隙中沉积一层致密的金属铜,把粗化形成的疏松粗大的铜瘤牢牢地固定在电解铜箔的凸点上,增大粗化层与毛箔基体的接触面。

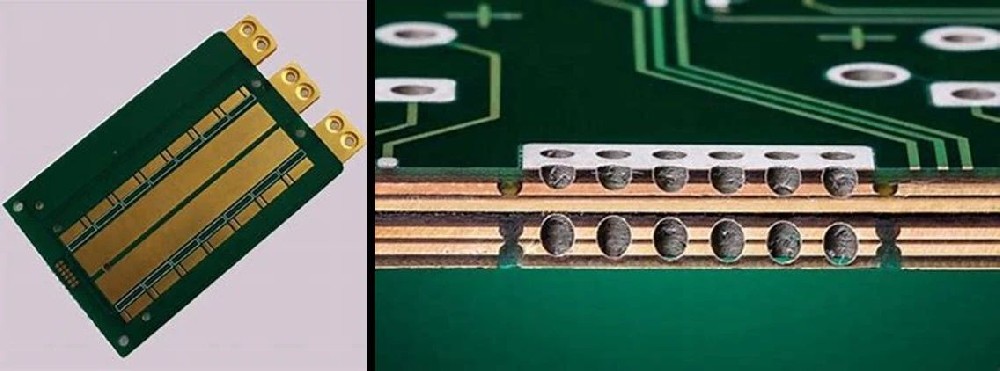

粗化处理前后电解铜箔的表面形貌,如图2所示。可以观察到,固化处理后电解铜箔表面铜瘤体积增大,外形近似球形,球状铜瘤提高电解铜箔和树脂基板剥离强度。在一定范围内,电解铜箔粗化层越大,抗剥离强度就越高。粗化层的结构取决于溶液中的Cu2+含量和电流密度,Cu2+浓度越高,所需电流密度越大,毛面粗糙度Rz越大,抗剥离强度越高。

图2 处理前(a)粗化处理后(b)和固化处理后(c)电解铜箔的表面形貌

四、硅烷偶联剂对抗剥离强度的影响

硅烷偶联剂经常被用来解决复合材料的粘附性问题,硅烷偶联剂具有能够与富含羟基(-OH)的表面反应的硅烷氧基,同时,它们具有大量的可供选择的与基材发生反应的有机功能团。硅烷偶联剂处理可以在机械结合的基础上引入化学键来提高剥离强度,当硅烷偶联剂介于无机和有机界面之间时,可形成有机基体、硅烷偶联剂、无机基体的结合层,具体机理如图3所示。目前大都采用这种方法来提高界面化学作用力,从而提高剥离强度。

图3 硅烷偶联剂的作用机理

对影响抗剥离强度,硅烷偶联剂使用过程中应考虑两个因素。一是硅烷偶联剂的浓度控制及加入方式,在加入时应采用持续、均匀加入的方式,确保硅烷浓度控制稳定。二是硅烷偶联剂的涂覆方式,涂覆方式有喷淋式和浸泡式两种,喷淋式是通过喷淋管将硅烷偶联剂直接喷涂在电解铜箔的毛面;浸泡式是通过辊轴将硅烷偶联剂涂覆在电解铜箔毛面。在涂覆硅烷后,通常需要考虑反应条件,如温度、湿度等,以确保硅烷偶联剂能够充分反应或固化到基体表面,从而发挥预期的效果。

五、结论

以上这些因素的综合作用复杂而多样,需要通过深入的实验研究和理论分析来系统地评估其对电解铜箔抗剥离强度的具体影响机制。目前,花园新能源正在优化这些影响因素,从而提升电解铜箔在高端电子产品中的应用效果,有助于推动电子信息行业的进一步发展和创新。

英文

英文 中文

中文