引言

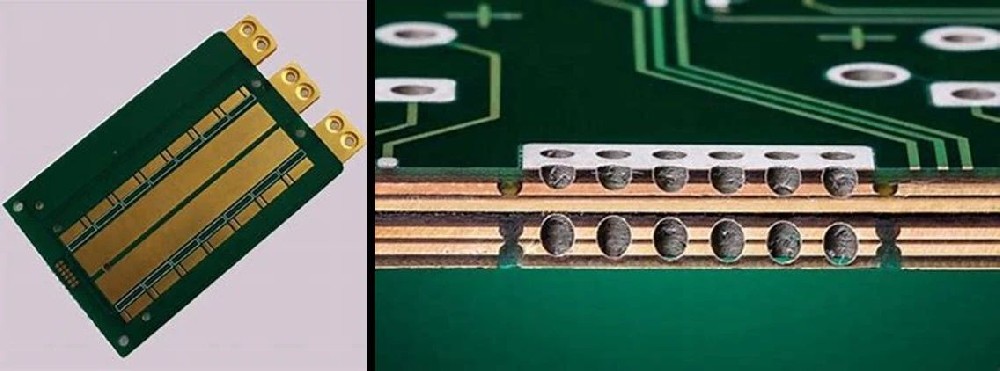

铜箔在5G通讯、新能源汽车等高端产业中的应用越来越广泛,对其性能的要求也日益提高。铜箔作为PCB覆铜板(CCL)的重要组成部分,对电子产品的信号与电力传输起着至关重要的作用。为了优化铜箔的性能,降低其表面的“趋肤效应”,减小铜瘤尺寸,提高其与粘结片之间的机械结合作用,成为业界关注的焦点。

然而,传统的处理方法在降低铜箔表面粗糙度的同时,也导致铜箔与粘结片之间的结合强度降低,影响了产品的可靠性。为了解决这一问题,研究人员提出了优选硅烷偶联剂及涂覆工艺这一方法。硅烷水解后,形成一定厚度的“硅烷膜”,增强了铜箔与树脂之间的结合力,从而提高产品的可靠性。

在硅烷偶联剂的涂覆过程中,涂覆方法和涂覆效果是关键因素,涂层的厚度和均匀性将直接影响涂层的寿命周期、结合强度、应力状态、材料消耗等。本文重点探讨了“挤-涂法”、“喷-涂法”和“浸-涂法”三大涂覆方法,并对它们的涂覆效果进行了对比。

理论基础

01硅烷偶联剂的机理研究

涂覆是指涂覆物与基体之间接触后在基体表面形成具有一定厚度涂层的过程,即涂覆物与基体之间的结合。用硅烷涂覆在铜箔表面,其结合机理包括硅烷基团和铜箔之间的化学结合、次键力作用、范德华力作用等多个方面,以化学结合为主。

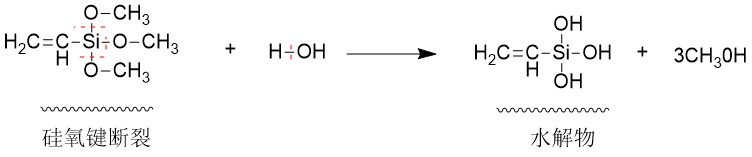

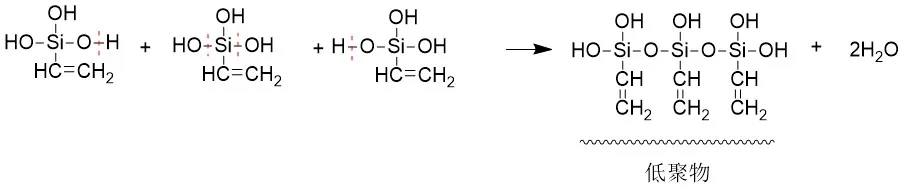

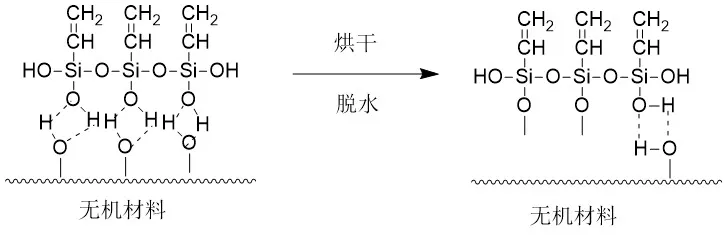

化学结合:硅烷水解为硅醇,硅醇自身脱水缩合形成低聚物,低聚物与无机材料表面上的羟基形成氢键,经过干燥和固化的条件下与无机材料失水形成共价键。

1)硅氧键断裂,形成硅醇:

2)硅醇自身脱水缩合形成低聚物:

3)低聚物与无机材料结合(铜箔),形成稳定的共价键:

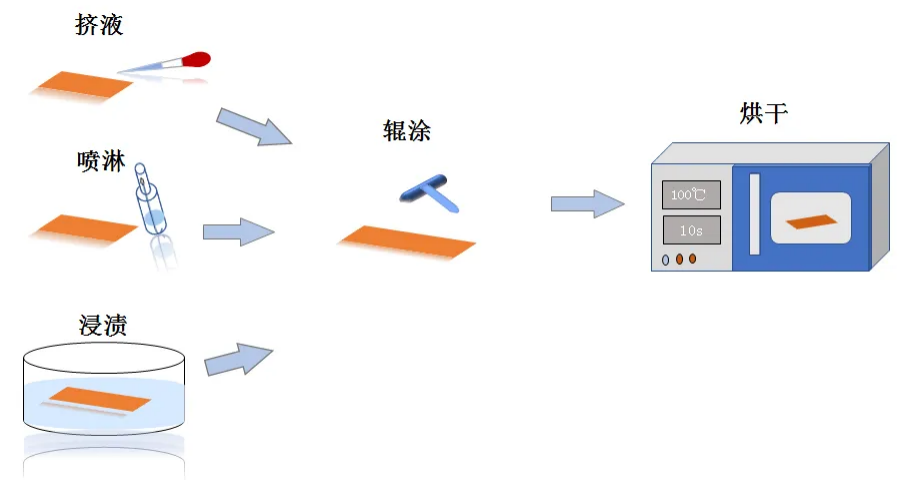

02涂覆工艺

1)“挤-涂法”:挤液与辊涂的结合方式,通过滴管将硅烷从铜箔底部边缘处,再以塑料涂覆辊匀速地将硅烷在铜箔表面推开,使之在铜箔表面均匀散开后,再放置烘箱。“挤-涂法”主要是通过塑料辊的推动将硅烷推开,铜箔与硅烷的接触时间短暂,且适用于偏水性物(如双氨基硅烷)的硅烷。铜箔的表面高度光滑且具有一定的亲水性,即其表面能相对较高,较高的表面能意味着铜箔表面倾向于通过吸附水分子来降低其表面能,使得两者之间容易发生润湿现象。而偏油性物的硅烷通常具有较高的表面张力,这使得它们在固体表面形成较大的接触角,接触角越大,铜箔与硅烷的相互作用就越弱,就不利于“硅烷膜”的形成。辊涂不均匀会造成铜箔表面留下污渍,也不利于提升粘结强度。

2)“喷-涂法”:相比而言,“挤-涂法” 与“喷-涂法”原理相同,也归属于“喷-涂法”中的一种。喷淋是通过将硅烷从一定孔径(3mm)的喷口喷出,使硅烷呈现雾状的形式附在铜箔表面,目测铜箔表面完全润湿后,再以辊涂方式将硅烷在铜箔表面推开,使之在铜箔表面均匀散开后,再放置烘箱。主要将硅烷以喷雾或水滴形式喷洒到物体表面,通过液体的动量和冲击力来实现硅烷在铜箔表面的扩散,形成一层薄液膜,再结合辊涂,通过表面张力和重力的作用下,使硅烷充分与铜箔接触。适用于水性、油性硅烷。

3)“浸-涂法”:浸渍与辊涂的结合方式,将铜箔完全浸泡在硅烷中,达到浸泡时间后将铜箔取出,再进行辊涂和烘干。“浸-涂法”利用液体与铜箔之间的相互作用力来实现硅烷渗透到铜箔微小的缝隙或凹坑中,且较于前两种涂覆方式,“浸-涂法”与铜箔的接触面积更大,液体的分布会更加均匀。适用于水性及油性硅烷。

实验过程

01主要原料

厂家A的PPO基材;铜箔:18umRTF,接触式粗糙度Rz=0.9~1um(处理面);硅烷:双氨基硅烷、含苄基硅烷、含酰氧基硅烷;纯水;乙酸

02仪器及设备

剥离测试机;x射线荧光光谱分析;磁力搅拌器;烧杯;塑料胶辊等

03实验过程

1)将三种硅烷进行水解

2)再以下列三种涂覆方式进行涂覆

图1 硅烷在铜箔上的不同涂覆工艺过程

3)涂覆实验列表

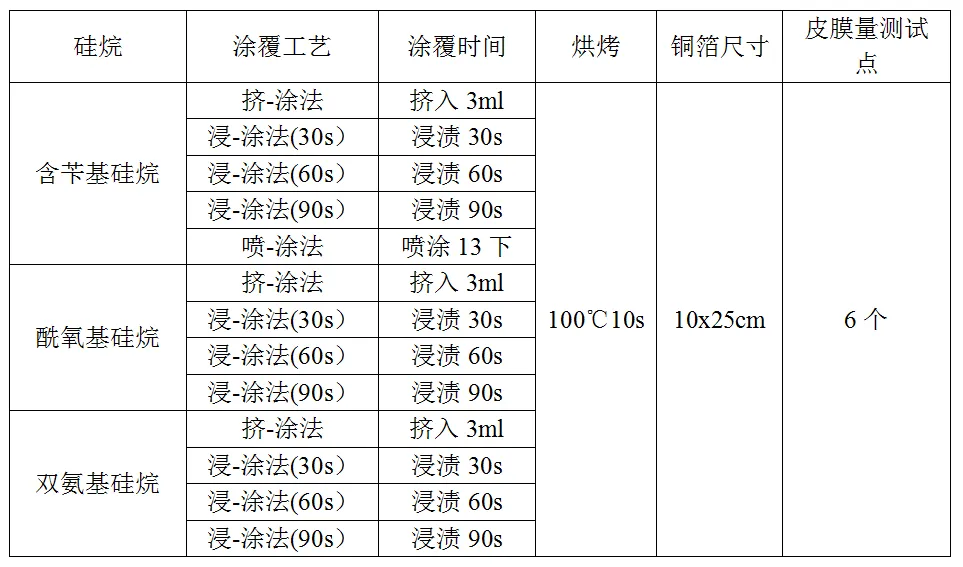

表一 涂覆实验记录表

4)将涂覆好的铜箔样品裁成12.7mm宽的剥离条进行与基材贴合压板,后续进行相应的测试评估。

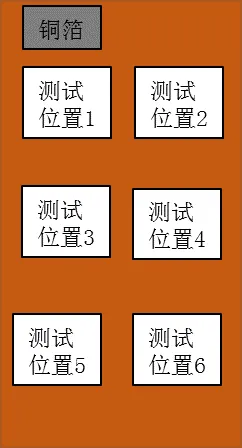

5)测试位置实例

图2 皮膜量测试

04测试与表征

1)X射线荧光分析(XRF),是利用初级X射线光子或其他微观离子激发待测物质中的原子,使之产生荧光(次级X射线)而进行物质成分分析和化学态研究的方法。由此,可利用XRF测定SiO2的含量,便可计算出皮膜量(皮膜量=SiO2的含量/药剂的固含量)。

2)采用剥离测试机测试出铜箔剥离基材的剥离力,做好相关的数据记录。

结果与分析

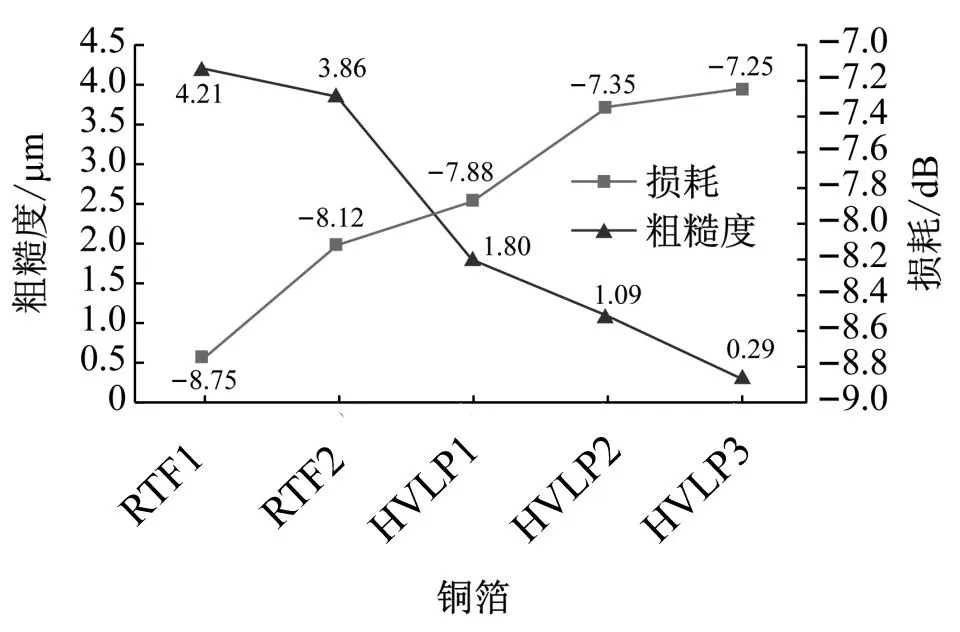

皮膜量与抗剥离强度分析

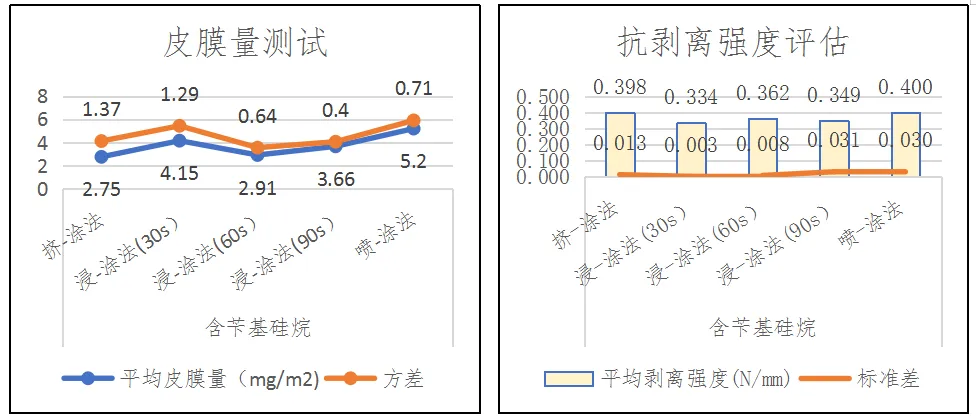

图3 含苄基硅烷的皮膜量及抗剥离强度的测试

如图3中皮膜量测试的方差和皮膜量数据呈现可知:

1)三种涂覆工艺皮膜量分布的均匀性比较:“挤-涂法”<“浸-涂法”,而“喷-涂法”介于两者之间;

2)“浸-涂法”随着浸渍时间的增加,其皮膜量的分布更加均匀。结合不同涂覆工艺相应的皮膜量和抗剥离强度数据可知,皮膜量厚度越小或越厚,并不代表铜箔与基材的粘结强度就越大。

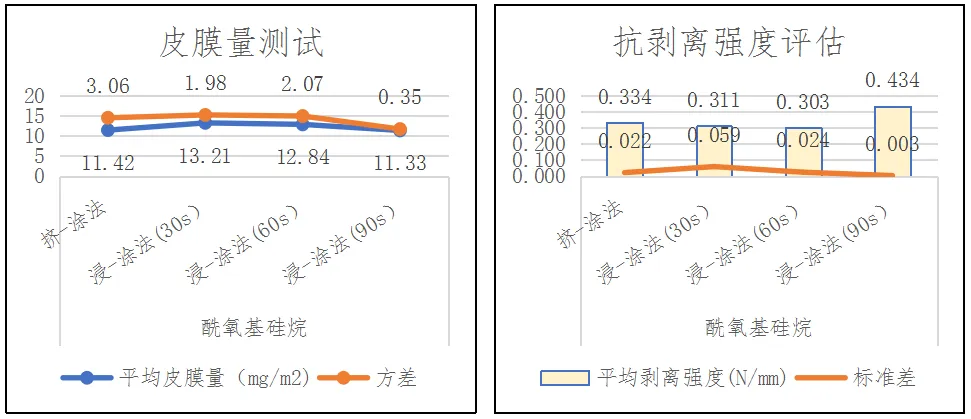

图4 酰氧基硅烷的皮膜量及抗剥离强度的测试

如图4中皮膜量测试的方差和皮膜量数据呈现可知:

1)三种涂覆工艺皮膜量分布的均匀性比较:“挤-涂法”<“浸-涂法”;

2)“浸-涂法”随着浸渍时间的增加,其皮膜量的分布更加均匀。酰氧基硅烷偏油性,表面能较高,需要一定时间与铜箔充分接触。由数据可知,随着浸渍时间的增加,浸渍时间达到90s时,其皮膜量为11.33mg/m2剥离也达到最高,其值为0.434N/mm。

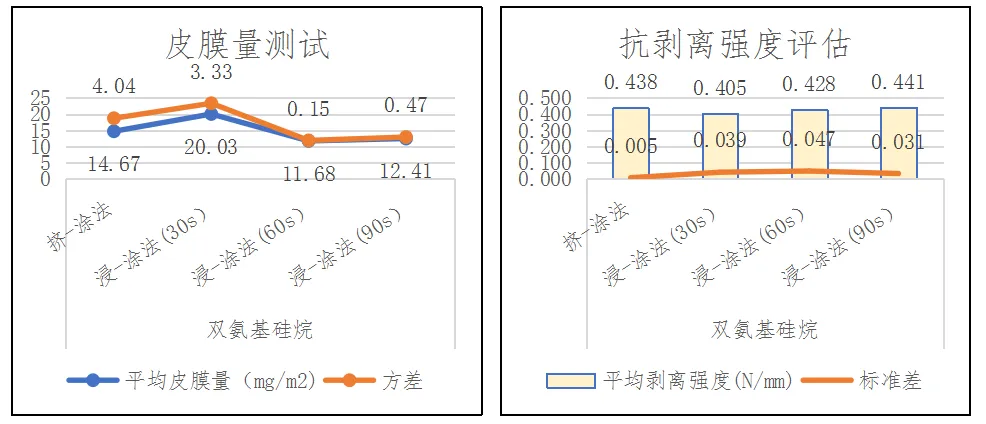

图5 双氨基硅烷的皮膜量及抗剥离强度的测试

如图5中皮膜量测试的方差和皮膜量数据呈现可知:

1)三种涂覆工艺皮膜量分布的均匀性比较:“挤-涂法”<“浸-涂法”;

2)双氨基硅烷偏水性,表面能相对前两款硅烷较低,更易于润湿铜箔,对比“挤-涂法”与“浸-涂法”两者的剥离强度结果出入不是很大。

结论

1)对于涂覆工艺的不同,所形成的皮膜量也不同,但目前的技术手段无法评测出某款硅烷与基材结合的最佳皮膜量。

2)硅烷在铜箔表面所形成的“硅烷膜”的厚度对剥离强度有一定影响,适宜的皮膜量有利于提升粘结强度,但线上无法精准控制,故未进一步研究。

3)对皮膜量分布均匀性而言,“浸-涂法”>“挤-涂法”>“喷-涂法”。结合三种工艺存在的不同弊端,“浸-涂法”适用于大多数偏水性和偏油性硅烷;而“挤-涂法”适用于偏水性硅烷;“喷-涂法”适用于偏水性硅烷和偏油性硅烷(但效果较低于“浸-涂法”)。

英文

英文 中文

中文