PET铜箔的优缺点分析

超薄复合铜箔是目前资本市场的热点,有不少人认为这种新型锂电负极集流体材料会取代传统的电解铜箔,对行业带来颠覆性的影响。我们认为:复合铜箔技术在理论上有一定优势,但带来的新问题可能更加严重,离产业化的大规模应用还很远。经过初步分析复合铜箔的优、劣势后,我们认为不管是从复合铜箔的制程,还是复合铜箔本身在锂电中所发挥的作用,都还存在一些不容忽视的问题。

近年来,铜箔行业随着锂电池市场飞速发展而同步起飞。有机构预计2025年全球电动车销量将达到1800万辆,2021-2025年复合增速为36%。在此背景下,预计锂离子电池用铜箔到2025年的总需求约为109万吨。锂离子动力电池是电动车的核心供能部件。提高锂电池能量密度将延长电动汽车续航里程,对发展电动汽车技术具有重要意义。目前传统锂离子电池正极材料的能量密度已逼近理论值,如何进一步提升锂离子电池的能量密度是锂电池企业亟需解决的问题。铜箔是锂电池负极材料的载体与集流体,属于非活性物质。从提高锂电池质量能量密度/体积能量密度的需求出发,铜箔在锂电池中的质量占比/体积占比应当尽量低。因此,锂电铜箔朝着更薄、微孔、高抗拉强度、高延伸率和复合化方向发展,但铜箔厚度降低将带来加工难度的增加和良率的降低。目前厚度为6 μm和4.5 μm锂电铜箔成为市场主流产品。锂电铜箔的厚度能否进一步降低成为摆在铜箔生产企业面前的重要课题。

超薄复合铜箔被认为是有潜力的新型锂电负极集流体材料,受到资本市场和铜箔企业的追捧。但不难发现,媒体上针对复合铜箔的分析过于片面,报喜不报忧,只注重了复合铜箔在锂电池应用中的优势,而忽略了其劣势。因此有必要对复合铜箔的加工工艺以及对锂电池性能的提升作用进行较为客观的评价。

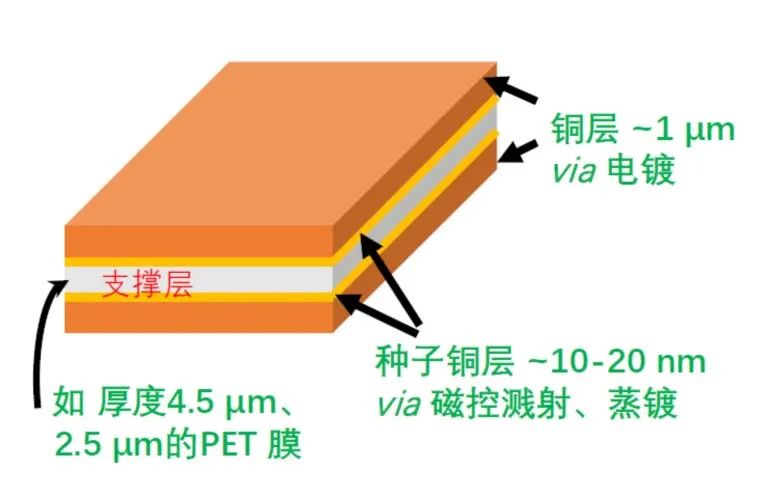

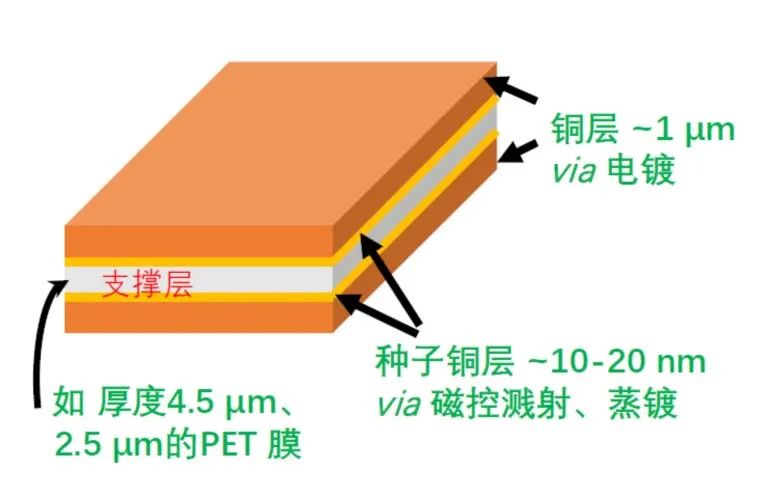

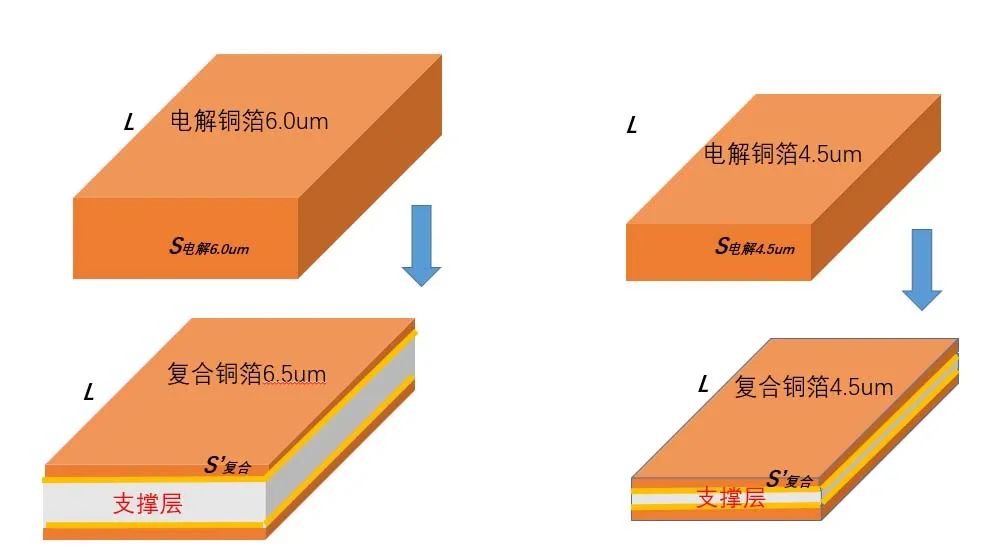

复合铜箔由支撑层和导电层组成,类似三明治结构(如图1所示)。支撑层是处于中间的具有一定厚度的PET(聚对苯二甲酸乙二醇酯)或PP(聚丙烯)膜,导电层是在支撑层两面镀上去的铜层。复合铜箔的核心工艺为磁控溅射和水电镀,即在高分子薄膜PET或PP基膜两面上先用真空磁控溅射的方式,制作一层金属导电层(图1中黄色标注);然后采用水介质电镀将铜层加厚至1 μm或以上厚度,制成复合铜箔。从厚度差异可对PET复合铜箔分为两类:

(1)4.5 μm PET + 2 × 1 μm铜 = 6.5 μm(对标6 μm锂电铜箔);

(2)2.5 μm PET + 2 × 1 μm铜 = 4.5 μm(对标4.5 μm锂电铜箔)。

目前媒体报道称:

(1)某些企业已经量产复合铜箔产品,并将其在市场推广;

(2)据电池厂家测试,复合铜箔产品完全可以替代目前的电解铜箔作为锂电池负极集流体的作用。

3

与传统的电解铜箔相比,复合铜箔的加工工艺、材料性能均表现出独特性。据媒体报道,PET复合铜箔的优势主要可归纳如下:

1、安全性高。复合铜箔中间为有机绝缘层,降低电池燃烧起火爆炸的可能性。2、能量密度高。与铜相比,PET材料密度小,所以PET铜箔整体质量较小,提升电池的能量密度。在总体厚度基本不增加的情况下,比原来的传统铜箔减轻了60%左右。3、减少铜使用量,降低原材料成本。复合铜箔的中间层PET减少了铜用量,有效应对金属价格上涨。

4

但针对PET复合铜箔的优势分析大都是基于资本机构,缺乏较为客观的评价。除了媒体所宣传的复合铜箔的优势以外,我们认为,复合铜箔与传统电解铜箔相比,劣势也是显而易见的。

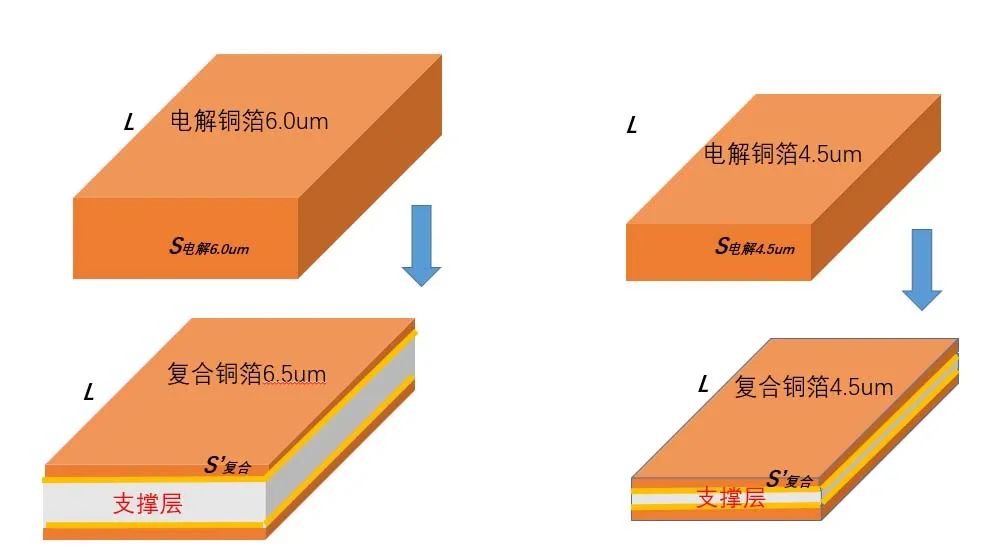

根据电阻R的计算公式(R=ρL/S,ρ是电阻率,由材料性质决定;L是长度;S是横截面积),当铜厚度由电解铜箔的4.5 μm、6 μm分别降到PET复合铜箔的1 μm时,相应的铜箔阻值变为原始电解铜箔的4.5倍和6倍(如图2所示)。根据焦耳定律,电流i通过导体产生的热量Q可由公式Q=i²Rt得出,其中t为电流持续时间,可以看出,在充、放电电流不变的情况下,导体产生的热量Q与其阻值R成正比。如前所述,如果复合铜箔的阻值变为电解铜箔的4.5倍和6倍,则在电池运行过程中,复合铜箔集流体产生的热量Q也将变为电解铜箔产生热量的4.5倍和6倍;即,集流体的阻值增大,将会增大电池内阻,使电池内的温升变得更加严重。由于电池内部升高,并产生焦耳热,所以电池整体的充、放电效率也会降低。

图2. 电解铜箔与复合铜箔对标图。

铜箔阻值R的推导过程如下:

取相同面积的铜箔进行比较,假定铜的电阻率ρ不随工艺改变。设6 μm厚的电解铜箔横截面积为S电解6.0,阻值为R电解6.0(R电解6.0=ρL/S电解6.0);4.5 μm厚的电解铜箔横截面积为S电解4.5,阻值为R电解4.5(R电解4.5=ρL/S电解4.5);

则,

对于6.5 μm厚的复合铜箔而言,横截面面积S复合6.5=0.17S电解6.0;

对于4.5 μm厚的复合铜箔而言,横截面面积S复合4.5=0.22S电解4.5;

由R=ρL/S,则,

(1)R复合6.5 =ρL/S复合6.5= ρL/0.17S电解6.0=6.0 R电解6.0;

(2)R复合4.5 =ρL/S复合4.5= ρL/0.22S电解4.5=4.5 R电解4.5。

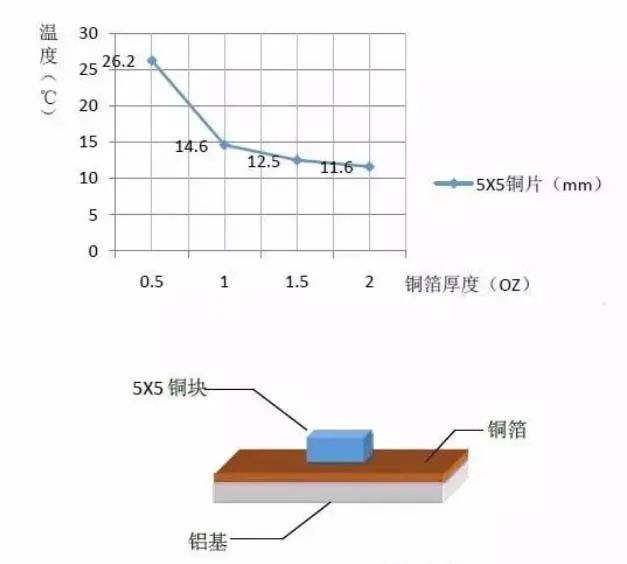

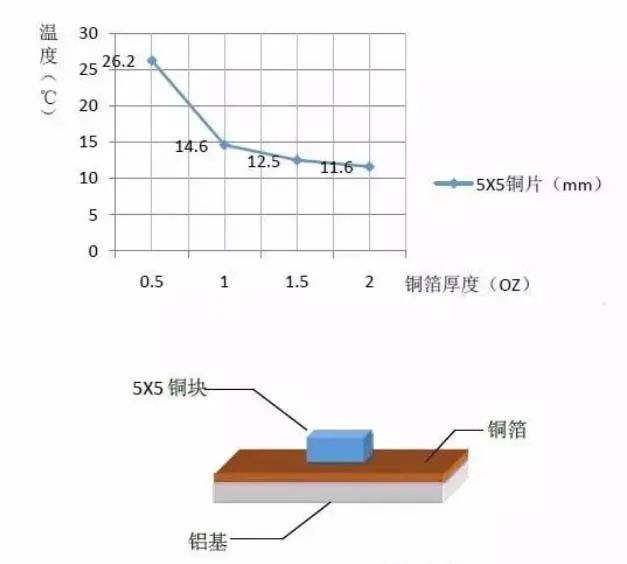

锂电池在工作过程中,由于化学反应、电池内阻的存在,会产生明显的温升。如前所述,对于复合铜箔而言,电池内的温升更加明显。因此,锂电池热管理至关重要,否则会引起电池的爆炸燃烧。铜集流体相对于锂电池内部的其他材料而言,仍属于热的良导体,因此铜箔在锂电池内部除了发挥导电作用之外,还将发挥重要的导热作用,将电池内部热量传递到极耳。有实验表明,在导热系数一定的条件下变化铜箔厚度(0.5 OZ、1 OZ、1.5 OZ、2 OZ,即18 μm、35 μm、53 μm、70 μm)。在铜箔试样两端面施加功率为5.8 W的电功率;施加功率的铜块为5×5 mm。对于0.5 OZ厚的铜箔而言,两端面温差高达26.2 oC,而对于2 OZ铜箔,两端面温差仅有10 oC左右。由此可以很明显的得出结论:随着铜箔厚度的降低,试样两端面的温度差增大[出自:阿拉丁照明网]。但需要关注的是,铜箔厚度与其端面导热性并非单一线性变化,当铜箔厚度低于1 OZ后,铜箔导热性能将显著变差。复合铜箔中铜仅有1 μm厚,铜箔厚度的降低必将影响其导热性能;此外,PET等高分子材料是热的不良导体。上述因素叠加,必将导致锂电池内部热量传递受阻,加剧锂离子电池内部材料的分解,增加不安全风险。

图3. 导电铜箔厚度与导热之间的关系[出自:阿拉丁照明网]。

铜箔作为电子集流体,当锂电池放电时,将负极产生的电子输运到外电路;当锂电池充电时,将外电路的电子再传递给负极。如前所述,当铜箔阻值升高时,电子输运就会受阻,导致电池的充、放电倍率性能降低。对于电动车而言,当人们逐渐接收目前的续航里程配置后,锂电池的充、放电速度就开始成为众多消费者关注的重点。

基于上述对铜箔厚度降低带来的不利因素,如果要提升PET复合铜箔的导热、导电性能,必须增加水镀铜层厚度。但如果水镀铜层厚度增加了,复合铜箔也就失去了其少用铜的优势。并且,由于PET中间膜的存在,锂离子电池的体积能量密度有可能会降低。

PET复合铜箔仍要依赖于后续的电解镀铜过程,且镀铜厚度更低,仅1 μm厚。由于电解铜箔制程工艺的限制,当加工铜箔越薄,其表面缺陷(孔洞、杂质等)就会越多,品质越难控制;尤其是对于宽幅铜箔的加工而言,难度更大。

生产效率低:磁控溅射虽然使铜种子层和PET结合较好,但是效率太低,溅射1 μm铜层通常需要进行20~30次,且需要在真空中进行,降低了铜箔生产效率。PET基膜容易受损:磁控溅射过程需要高压放电,可能存在基膜穿孔现象,并且镀膜过程中温度升高,为了防止高分子基膜受热损坏,需要散热。收卷难度大:高分子基膜较薄,收卷时容易起皱变形,如何控制材料不变形是工艺难点。

金属材料与高分子材料的界面结合是复合材料制备加工的难点。PET与其表面铜箔的界面结合尤为关键,特别是针对高容量硅碳负极而言。锂离子在负极材料中的脱嵌将产生明显的膨胀-收缩应力。由于铜箔与PET的界面处缺少化学键合,因此,在锂电池长期服役过程中,由于负极材料的膨胀-收缩循环极有可能导致铜箔与PET在界面处脱离,使电池失效。

厚度仅为4.5 μm、2.5 μm,幅宽在1300 mm的PET膜的加工存在难度,且PET材料在锂离子电池电解液中的化学稳定性受到质疑,还需要进行锂电池的长寿命实验来进行可靠性验证。

复合铜箔的一个重要优势是成本较低,不过如以上第3点分析,未来下游终端用户对充放电速度会更加关注,如果电池厂需要提高充放电速度,就会要求复合铜箔增加镀铜的厚度。假设复合铜箔单面的镀铜厚度达到了2 μm,那么总镀铜厚度会达到4 μm,而目前市场上锂电铜箔4.5 μm的产品已经开始批量应用。作为一项新工艺,复合铜箔通过电镀得到相同厚度的铜箔会比传统的电解铜箔高出很多,这与电池厂家最初希望降低成本的初心是矛盾的。

针对市场上对超薄锂电复合铜箔的广泛关注,从超薄复合铜箔的原理及加工工艺、铜箔结构、化学组成等方面,客观评价了复合铜箔应用于锂离子电池负极集流体的“利”与“弊”。我们认为复合铜箔存在一定的理论优势,但经仔细推敲后,会发现仍存在较大劣势,如在导电、导热、加工良率等方面仍需要广大科研人员和产业界进行共同攻关。长远来看,锂电复合铜箔可能会在小规模储能、柔性穿戴电池中存在一定应用,但十年内都不大可能形成大规模的产业化应用。

咨询电话:0579-86768939

本宣传资料中的文字、图片、数据等仅供参考。

本资料所发布内容为2022年9月9日前的信息,敬请留意最新资料。

编辑:王晨 审核:杨希